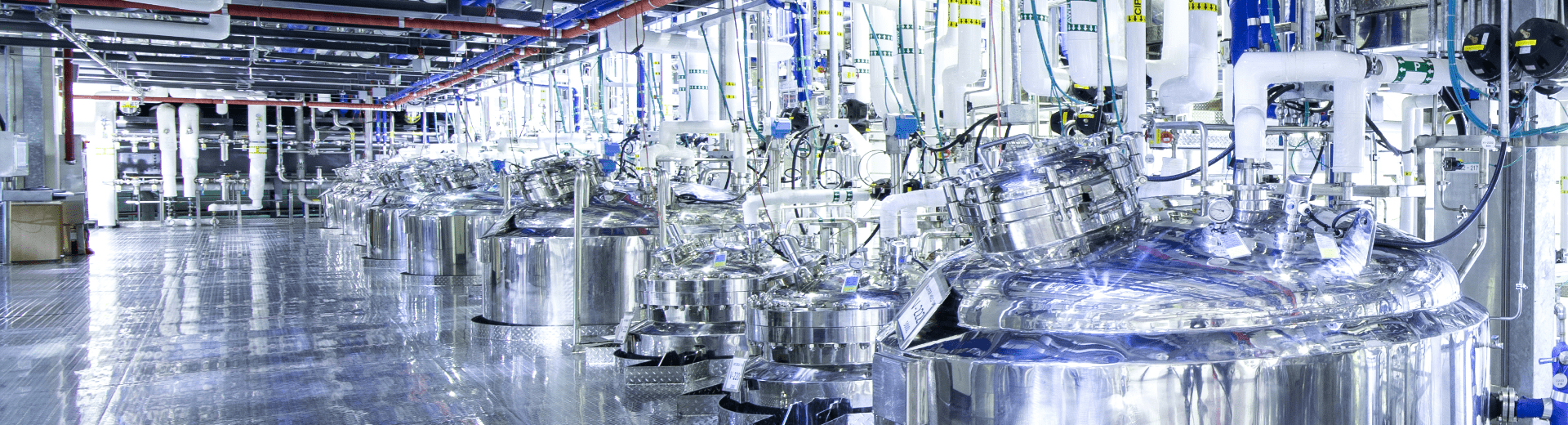

Production

Sites de production de médicaments biopharmaceutiques

Celltrion dispose d’une capacité de production de 250 000 litres, lui permettant de fabriquer l’ensemble du processus, depuis les substances actives jusqu’aux produits finis. Celltrion a obtenu les certifications cGMP de la FDA et de l’EMA sur toutes ses installations après avoir été la première entreprise en Asie à exploiter des sites de culture de cellules animales certifiés cGMP par la FDA.

-

Usine 1100 000 litres 12 500 litres x 8 lignes

Usine 1100 000 litres 12 500 litres x 8 lignes -

Usine 290 000 litres 15 000 litres x 6 lignes

Usine 290 000 litres 15 000 litres x 6 lignes -

Usine 360 000 litres 7 500 litres x 8 lignes

Usine 360 000 litres 7 500 litres x 8 lignes

Processus de production biopharmaceutique

La fabrication de produits biopharmaceutiques comporte plusieurs processus: culture cellulaire, purification, remplissage et finition.

-

Step. 01 Processus de culture cellulaire1. Préparation du milieu de culture cellulaire et de la solution tampon

Les milieux de culture cellulaire sont des nutriments essentiels à la prolifération des cellules. Celltrion travaille avec des milieux optimisés selon le type et les spécificités de la lignée cellulaire. Les rapports de composition et de formulation varient en fonction des caractéristiques, de la méthode de culture et de l’environnement. Les milieux sont aussi importants que la méthode et l’environnement de culture, car ils influent sur la productivité et la qualité des protéines. Le tampon est une solution qui stabilise le pH et la conductivité afin d’extraire et de purifier les protéines en toute stabilité. Il constitue l’un des éléments clés du processus de purification, car le moindre changement de condition peut affecter le rendement et la qualité du produit.

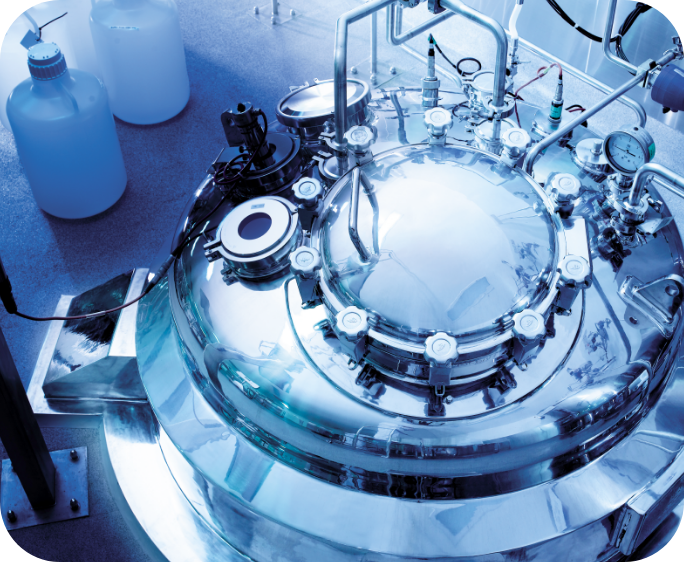

2. Culture cellulaireUne fois la décongélation des lignées cellulaires et les cultures en flacons à petite échelle terminées, elles sont progressivement transférées dans des bioréacteurs de "semence" ou "d'ensemencement "plus grands au fur et à mesure de leur division et de leur prolifération. Finalement, les lignées cellulaires produisent des anticorps qui deviennent des matières premières pour les produits pharmaceutiques dans des bioréacteurs industriels, sous des conditions optimisées pour la productivité et la qualité.

-

Step. 02 Processus de purification1. Purification initiale

Le processus de purification initiale consiste à purifier les protéines cibles provenant du liquide de culture cellulaire récolté. Au cours de ce processus, les protéines cibles sont récupérées avec une pureté et un rendement élevés grâce à plusieurs étapes de chromatographie. Les virus sont éliminés par inactivation et filtration.

2. Purification finaleLa purification finale consiste à ajuster la concentration de protéines d’anticorps à un niveau adapté à la substance active. Ce processus implique un échange de tampons pour la formulation finale et une dernière filtration.

3. Filtration finaleDernière étape de la production de substances actives, la filtration finale élimine les bactéries pour obtenir un tampon injectable et des protéines cibles de haute pureté.

-

Step. 03 Processus de remplissage et de finition1. Remplissage et conditionnement des produits médicamenteux

L’objectif du processus de remplissage et de finition est de conditionner les protéines cibles sous des formes administrables. Il est donc réalisé dans des "salles blanches" strictement contrôlées. Celltrion a obtenu la toute première autorisation GMP de la FDA dans le domaine de la production de produits injectables en Corée et exploite ses installations conformément aux directives GMP de la FDA et de l’EMA.